Mando de variables de pulido de fibra óptica, procesos, aplicaciones y opciones de equipos

Una pregunta común en el pulido de fibra óptica es "¿Puede compartir un procedimiento de pulido estándar"? En un mundo perfecto, habría un procedimiento de pulido y una "receta" estándar para implementar su proceso de pulido de fibra óptica. Desafortunadamente, debido a numerosos factores que influyen en el proceso de pulido, es imposible ofrecer una "hoja de instrucciones" paso a paso que pueda acomodar a todos.

El pulido de los conectores de fibra óptica es intuitivo en principio, pero en la práctica, hay muchas variables a considerar al tratar de determinar qué proceso y equipo son más adecuados. No todos los conectores y aplicaciones requieren la misma calidad y forma de superficie de cara final pulida.

Conectores de férula de cerámica de una sola fibra

Los conectores de férula de cerámica de una sola fibra se utilizan principalmente en aplicaciones de telecomunicaciones. Estos incluyen muchos estilos de conector, incluidos los conocidos SC , LC , S T, FC , los conectores menos comunes de SN, E2000 , MU, D4 , Lemo, así como los conectores de "pin y socorring" de estilo militar, y otros .

Estos generalmente deben cumplir con los estándares de la industria para la apariencia visual de la superficie de la superficie final pulida (rasguños y otros defectos), como el estándar IEC ampliamente aceptado 61300-3-35: "Inspección visual de los conectores de fibra óptica". Esta inspección requiere el uso de un microscopio , típicamente de 200 a 400X de aumento.

Las férulas de fibra única deben pulirse con una geometría de superficie radiada convexa particular, con la cara final de fibra pulida al ras con la superficie de la férula, para garantizar un contacto óptimo de fibra a fibra cuando se acoplen dos conectores juntos. Las geometrías requeridas se definen en varios estándares de la industria de uso común para geometrías de cara final, como se encuentran en Telcordia GR-326, "Requisitos genéricos para conectores ópticos individuales y conjuntos de jersey" (a pesar del nombre del documento, las geometrías definidas en GR en GR -326 se aplican comúnmente a los conectores multimodo, así como al singlego). un interferómetro de una sola fibra para medir la geometría de una cara final pulida.

Conectores de férula rectangulares de plástico multifibra

Los conectores de férula rectangular de plástico multifibra, a saber, el conector MTP/MPO , que a menudo se denomina simplemente conectores de férula " MT ", también se usan ampliamente en aplicaciones de telecomunicaciones y centros de datos.

Estos tipos de conectores también deben cumplir con los estándares de apariencia visual, como IEC 61300-3-35, y por lo tanto también requieren un microscopio para evaluar visualmente cada fibra para rasguños y defectos visuales.

Las férulas MT deben pulirse con diferentes geometrías de superficie que los conectores de una sola fibra. Debido a que la férula contiene múltiples fibras, debe pulirse con una cara final "plana" (no radiante), con todas las caras finales de fibra que sobresalen una cierta distancia por encima de la superficie de la férula, para garantizar un buen contacto de fibra a fibra cuando dos Los conectores están acoplados. Las geometrías de cara final de férula multifibra se definen en estándares de la industria como AEN-1915 de USCONEC, "Geometría de Ferrule Endface de MT Ferrule recomendada USCONEC". un interferómetro multifibra para medir la geometría de la cara final de la férula MT pulida.

Férula de cuerpo metálico o conector SMA

Las férulas de cuerpo de metal, principalmente el conector SMA , se usan comúnmente en aplicaciones de láser médicos y de alta potencia, utilizando fibras MM de gran núcleo.

Debido a la amplia gama de aplicaciones y tamaños de fibra utilizados en la SMA, los requisitos de inspección visual a menudo son casos por caso y no están "estandarizados en la industria" al igual que los conectores de estilo telecomunicaciones. Sin embargo, se necesita un microscopio para inspeccionar visualmente la cara final pulida. En las aplicaciones láser de alta potencia, los requisitos visuales de la cara final a menudo pueden ser más estrictas que los utilizados en los conectores de estilo telecomunicaciones.

de conector SMA típicamente están pulidos "planos" sin requisitos específicos de geometría de geometría "estándar de la industria". El conector SMA no está diseñado para tener contacto de fibra a fibra cuando se acoplan dos conectores. En cambio, existe una brecha de aire diseñada entre las dos caras finales apareadas y, debido a esto, las férulas SMA pulidas a menudo deben cumplir con los requisitos de IEC 61754-22 para la longitud de la férula. La longitud de la férula se debe medir con un medidor especializado de longitud de la ferrula para garantizar que las férulas terminadas no sean demasiado largas o demasiado cortas, lo que daría lugar a una brecha de aire entre las férulas acopladas es demasiado pequeña o demasiado grande.

Procedimientos de pulido universal

En un mundo perfecto, habría un procedimiento de pulido para que todos los sigan, como una "receta" estándar, para la implementación simplificada. Desafortunadamente, debido a numerosos factores que influyen en el proceso de pulido, es imposible ofrecer una "hoja de instrucciones" paso a paso que satisfaga todas las necesidades. Las alturas de fibra ideales a menudo se determinan por una dirección inconsistente desde los estándares internacionales de IEC hasta las especificaciones de la industria y del fabricante, creando una necesidad de evaluación completa y recomendaciones personalizadas.

La buena noticia es que hay algunas prácticas estándar a seguir y Fiber Optic Center ofrece consultoría sobre las pautas generales sobre cómo desarrollar un proceso de pulido de fibra óptica que produce resultados consistentes .

Es estándar limpiar entre cada paso de pulido y cumplir con ciertos requisitos de geometría y apariencia visual. Si bien puede que no haya un procedimiento de pulido específicamente, hay algunos ingredientes básicos en cada receta: tiempo, presión y velocidad. En todos los casos, los objetivos para el pulido son similares:

- Cree una cara final de fibra limpia, libre de defectos de la superficie (rasguños/grietas) que limitarán la transmisión/acoplamiento de la luz.

- Cree una geometría de cara final suficiente para los requisitos de transmisión de luz.

- Hágalo de manera repetible/reproducible/eficiente.

Para cumplir adecuadamente estos objetivos, necesitamos hacer esencialmente 3 cosas:

- Mantenga la férula en ángulo preciso durante el pulido (fijación o "disco")

- Aplicar una presión constante hacia abajo sobre la férula durante el pulido

- Pollar usando una serie de granos descendentes de película de lapes

La receta exacta para su procedimiento de pulido depende de ciertos factores en su proceso de ensamblaje de cable de fibra óptica: equipos , métodos , pulidos de películas y entorno casados con los objetivos y objetivos específicos en el proceso de pulido y las especificaciones requeridas. Los siguientes párrafos abordan algunas de las variables que afectan el proceso de pulido, y ayudan a arrojar luz sobre por qué no existe un proceso de pulido universal único para todos.

Equipo: máquina vs pulido manual

En términos generales, cuando se trata de máquinas de pulido, hay algunos puntos en común. Por ejemplo, cada máquina de pulido debe aplicar presión a la férula durante una cierta cantidad de tiempo. El medio de pulido debe estar en movimiento para destrozar la superficie (para pulir el material). Todas las máquinas de pulido funcionan en una serie de pasos, comenzando con una arena aproximada de la película de pulido y avanzando a una arena más fina.

La máquina de pulido específica que usa afectará significativamente el proceso porque varios fabricantes emplean diferentes filosofías sobre cómo abordan el pulido. Las máquinas utilizan diferentes métodos para aplicar presión, diferentes patrones de movimiento para usar el área completa de la película y diferentes longitudes de tiempo:

- Presión: los métodos para aplicar la presión incluyen pistones neumáticos, abrazaderas mecánicas, tracción y empuje.

- Los diferentes movimientos de la película de abrasión: algunas máquinas de pulido usan un movimiento circular, algunos usan un movimiento de la Figura 8 y la mayoría usan un movimiento de giro y rotación de dos ejes (esencialmente, una espiral continua que se mueve sobre la superficie).

El tipo de máquina de pulido, así como la condición de equipos y accesorios, son factores clave.

Manual: todos los conectores se pueden pulir con éxito utilizando un proceso de pulido manual. Sin embargo, debido a que se sostiene la férula y la presión se aplica a mano, el pulido manual es inherentemente menos repetible para crear un acabado superficial dirigido. Además, dado que el pulido manual se realiza en conectores individuales uno a la vez, el rendimiento es bajo y el contenido laboral es alto. El pulido manual suele ser mejor reservado para reparaciones de emergencia, cuando el pulido de la máquina no se puede hacer, o en situaciones en las que la calidad de la cara final pulida no es crítica.

Máquina: el pulido de la máquina permite un acabado superficial de cara final muy repetible porque las férulas se mantienen de forma segura, la presión se aplica de manera extremadamente consistente y muchos conectores se pueden pulir al mismo tiempo. Los accesorios del conector de la máquina comúnmente se mantienen de 12 a 24 conectores de una sola fibra, algunos incluso hasta 72 conectores, ya que resulta en una salida muy mayor que el pulido manual. Para resultados de pulido eficientes y consistentes, siempre se prefiere el pulido de la máquina.

Las máquinas de pulido de banco más comunes, hechas por Domaille Engineering o Seikoh Giken , son relativamente pesadas y voluminosas y a menudo requieren una conexión de aire comprimido además de la electricidad para operar. Esto los hace fácilmente portátiles. Por el contrario, hay una máquina de pulido de modelo de menor capacidad que, aunque no tan eficiente y repetible, son más fáciles de portátiles, solo requieren una conexión eléctrica o de batería. Estos son adecuados para el pulido de campo .

El proceso de selección de equipos del Centro de Fibra Optic, el control de contaminación, las consideraciones de la película de lagrama y el aumento del ancho de banda de las necesidades de transmisión de datos se discuten en el artículo de FOC, Pushers: Discusión sobre gastos y tecnología superior .

Proceso de pulido

Al desarrollar un proceso de pulido de la máquina, el primer paso es la familiarización de los objetivos del producto final:

- ¿Cuáles son los requisitos visuales de la cara final, si los hay (es decir, IEC 61300-3-35)?

- ¿Cuáles son mis requisitos de geometría, si los hay (es decir, Telcordia GR-326 o USConec AEN-1915)?

- ¿Cuáles son los requisitos de longitud de mi férula, si los hay (es decir, IEC 61754-22)?

Si bien no existe un proceso de pulido "único" que funcione para todos los tipos de conector y los requisitos de cara final, todos los procesos de pulido comparten algunas prácticas comunes:

- Hay múltiples pasos de pulido (típicamente 3 o 4 pasos), comenzando con una película de lappiendo de arena "áspera" y descendiendo a un paso final de agarre "fino".

- Las películas se colocan en la almohadilla de goma (para generar la cara final radiada requerida para la mayoría de los conectores de férula de cerámica de una sola fibra) o en la almohadilla de vidrio (para generar la cara final plana para la mayoría de los conectores MT y SMA)

- El agua se usa en las películas durante el esmalte, para la lubricación y para ayudar a evitar que la película de lagramación se "obstruya" y reduzca la efectividad de corte.

- El accesorio y las caras finales de la férula deben limpiarse a fondo entre cada paso de pulido, para eliminar los contaminantes generados durante el paso de pulido anterior.

- Las máquinas de pulido permiten el control del proceso de 3 variables principales en cada paso de pulido: la presión aplicada, la velocidad de la platina de la máquina y el tiempo para cada paso. Si bien la configuración "óptima" para la presión, la velocidad y el tiempo a menudo variarán según el tipo de conector y el fabricante, se puede encontrar un buen punto de partida para la configuración de la máquina aquí:

Pulido de la férula de cerámica de una sola fibra

El pulido de la férula de cerámica de una sola fibra debe tener películas de lappiendo colocadas en el respaldo de la almohadilla de goma para generar una cara final de férula radiada. Por lo general, este es un proceso de 4 pasos para férulas de 2.5 mm (como SC , FC , ST , etc.). Sin embargo, se puede usar un proceso de 3 pasos para férulas más pequeñas de 1.25 mm (como LC , SN, MU , etc.)

Pasos de pulido de férula de cerámica de una sola fibra:

Paso 1, Extracción del epoxi: el objetivo es eliminar el cordón epoxi restante en la cara final de la férula del proceso de terminación. Este paso es una rutina rugosa, generalmente realizada con una película de carburo de silicio de 16um (o más).

- Para los esmaltes angulados (o "APC"), este paso servirá para cortar el ángulo a través de la cara final de la férula que también sirve para eliminar el cordón epoxi.

Paso 2 y 3 (si se usa), conformación : el objetivo es dar forma al radio adecuado a lo largo de la cara final de la férula mientras retira los defectos/rasguños generados por el paso de pulido anterior. Esto se logra mejor utilizando películas de lapes de diamantes, debido a su capacidad para cortar la cerámica de la férula y su durabilidad (las películas de diamantes a menudo se pueden usar 10x o más). Por lo general, el último paso de formación usa una película de lapes de diamantes de 1um.

Paso 4, esmalte final : el objetivo es eliminar todos los rasguños finos restantes del paso de pulido de diamante anterior y generar el requisito de geometría de altura de fibra requerida. Esto generalmente se logra utilizando una película de lapes de dioxido de silicio de tamaño submicrónico.

- El pulido en ángulo o "APC" es esencialmente el mismo proceso que el pulido no en ángulo o la "PC", la única diferencia es que los accesorios de pulido APC sostienen los conectores en el ángulo deseado durante el pulido.

Se pueden encontrar más consejos y prácticas de pulido recomendadas en los siguientes enlaces:

- Consejos de pulido y mejores prácticas para conectores de fibra única

- Consejos de pulido APC para mejorar las mediciones de compensación de Apex y ángulo

- Pasos para superar los problemas comunes de pulido APC

- Geometrías de conector pulido, APC

- Cómo desarrollar un proceso de pulido de fibra óptica que produzca resultados consistentes

- Preguntas frecuentes de pulido: qué hacer (y qué no hacer) en su proceso de pulido de ensamblaje de cables de fibra óptica

Pulido de MT

El pulido de MT debe tener películas de lappiendo colocadas en una almohadilla de vidrio, para pulir la cara final de la férula "plana". El pulido de MT requiere un pulido muy preciso para lograr geometrías exigentes por encima y más allá de los requisitos de la férula de una sola fibra (por ejemplo: MT Ferrule Geometry Especificaciones: Coplanaridad de lado menos en IEC 61755-3-31: 2015 .

La limpieza es más difícil para los MT que para los conectores de una sola fibra debido a los agujeros de pines guía en las férulas MT. Estos agujeros se llenarán de contaminantes durante cada paso de pulido, y es fundamental que estos agujeros se limpien adecuadamente entre los pasos. Las férulas MT generalmente se pulen utilizando un proceso de 4 pasos.

Pasos de pulido de Mt Ferrule:

Paso 1, Extracción de epoxi : al igual que con el pulido de fibra única, el objetivo del paso 1 es eliminar el cordón epoxi restante en la cara final de la férula del proceso de terminación. Este paso es una rutina rugosa, generalmente realizada con una película de carburo de silicio de 16um (o más).

- Para los esmaltes angulados (o "APC"), este paso servirá para cortar el ángulo a través de la cara final de la férula que también sirve para eliminar el cordón epoxi.

Paso 2, Generación de altura de fibra película especializada , diseñada específicamente para el pulido MT. Este paso elimina más material de férula de plástico que la fibra, y genera la mayoría de la protuberancia de fibra requerida de la superficie de la férula MT (como lo requiere los estándares de geometría MT). Utilizando el proceso de planarización mecánica química (CMP) para pulir las férulas MT usa una almohadilla de pilotes de rebaños para proporcionar un híbrido de grabado químico y pulido abrasivo .

Paso 3, pulido medio : el objetivo es eliminar los defectos del paso anterior, mientras mantiene la mayor cantidad posible de la altura de fibra generada. Esto se hace con una película "Flocked" (una película similar a la tela) de 1um óxido de aluminio.

Paso 4, esmalte final : similar al Paso 3, pero usando una película más fina con flaca con dióxido de silicio submicrónico abrasivo.

Pulido de SMA

Los procesos de pulido de SMA variarán en gran medida según el tamaño de la fibra y el tipo de SMA, pero generalmente son similares a los pasos de pulido de fibra única. Sin embargo, dado que la férula SMA es de acero y no cerámica, películas de lapes de óxido de aluminio en lugar de las películas de diamantes más agresivas.

Muchas, pero no todas, las aplicaciones SMA requieren que la longitud de la férula, después del esmalte, esté dentro de ciertos límites. En esas situaciones, el proceso debe controlarse estrechamente para garantizar que no se elimine demasiado material de férula durante el proceso de pulido. La longitud crítica y las guías de SMA se proporcionan en el blog ¿Cómo puedo decir que he usado un conector en exceso ?

Pulido de películas

Las películas de pulido están disponibles en muchas configuraciones diferentes:

- Tamaños de arena: de submicrón a 30um o más.

- Material abrasivo:

- Película de lapes de diamantes : reutilización, alta durabilidad y tasas de corte consistentes a través de cerámica y vidrio; caro. Ideal para la forma de la férula de cerámica. Las películas de diamantes generalmente se pueden usar 10-20x o más.

- Película de lapso de carburo de silicio : efectivo para la molienda rugosa, como la etapa de eliminación de epoxi del pulido, típicamente de uso de 1-5x.

- Película de lapes de óxido de aluminio : típicamente un uso 1X, las películas AO son un buen pulidor para el vidrio, pero no muy efectivos con las férulas cerámicas. Las películas de óxido de aluminio generalmente se usan con pulido de SMA.

- Dióxido de silicio : típicamente se puede usar 3-5X en tamaños submicrones como una película de pulido "final". Las películas finales de dióxido de silicio son excelentes para producir una cara final sin defectos, mientras se mantiene las geometrías de altura de fibra .

- Tamaños de película:

- Discos de 5 "(para la mayoría de las máquinas de pulido comercial).

- Hojas de 8.5 x 11 para pulido manual.

- Discos más pequeños personalizados, formato de rollo, etc.

- Respaldo de película

- Las películas respaldadas por adhesivas (respaldadas por PSA) permiten una colocación segura de la película en la almohadilla de goma o vidrio, asegurando que la película no se "deslice" durante el pulido.

- Las películas no respaldadas por adhesivas (no respaldadas por PSA) son más difíciles de asegurar para la almohadilla de goma o de vidrio, pero deseables cuando la "planitud" es crítica (la capa adhesiva de las películas respaldadas por PSA puede actuar como un cojín y crear un Fuera final ligeramente de radio, incluso al pulir en una almohadilla de vidrio para la planitud).

- Tipo de película:

- La mayoría de las películas típicas están respaldando con la película abrasiva "pintada" en un lado. Este tipo de película se utiliza para el pulido de ferrule de cerámica de un solo fibra, así como la SMA.

- " Flocked ", utilizadas en el pulido de MT, no son realmente "películas" en absoluto, sino material parecido a una tela con el material abrasivo incrustado en la tela. Las películas parciales son esenciales para lograr geometrías de férula MT.

Lavas

Si bien no es "películas", las lloses abrasivos se pueden usar de manera similar a las películas. Los sodos son una suspensión de material abrasivo, disponible en los mismos tamaños y materiales que los abrasivos de la película, que se pueden aplicar a una almohadilla de retención y usarse para pulir al igual que con películas. Raramente se ven los slurries en el pulido del conector en estos días: los lodos pueden ser un costo de material mucho más barato que las películas, pero son más desordenados y difíciles de limpiar, lo que requiere más controles de procesos que las películas. Los sodos generalmente no se prefieren para el pulido típico del conector, excepto en situaciones especiales.

Para obtener más información sobre las películas de lapiendo, vea la biblioteca técnica de la película Fiber Optic Center para una base de datos integral de recursos, incluidos documentos técnicos, artículos, una visión general de la película , las mejores prácticas, consejos, preguntas frecuentes y más.

Almohadillas

Las películas deben colocarse en una almohadilla de pulido durante el pulido. Las almohadillas de pulido son de goma o vidrio, dependiendo de si necesita generar una cara final radiada o una cara final plana. Las formas y los tamaños de la almohadilla dependerán del tamaño de la planta de su máquina de pulido, pero las almohadillas de 5 "de diámetro se usan más comúnmente en las máquinas de pulido.

Almohadillas de goma

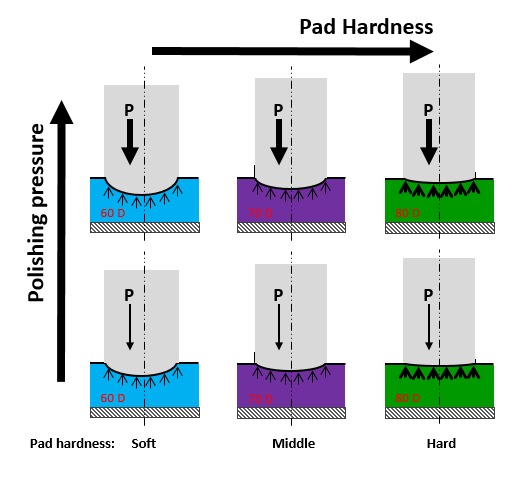

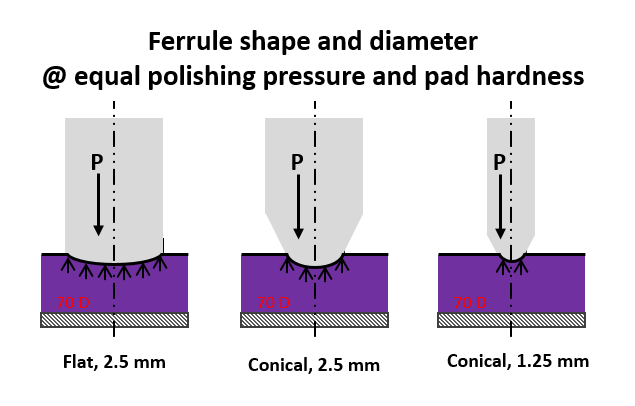

almohadillas de goma para generar el radio de férulas cerámicas de una sola fibra. La magnitud del radio generado está determinada por la dureza de la almohadilla de goma: las almohadillas más duras producirán un radio final más grande (más plano), mientras que las almohadillas más suaves producirán una cara final más pequeña (más redondeada).

Debido a la variación en los diámetros de férula de cerámica de una sola fibra, las formas y la composición de cerámica, es posible que se necesiten utilizar diferentes durómetros de la almohadilla para diferentes tipos de férula. Por lo general, las férulas de menor diámetro (como la LC de 1.25 mm) normalmente usan una almohadilla de goma 80D o 90D, mientras que las férulas de mayor diámetro (como el SC de 2.5 mm) normalmente usan una almohadilla de goma 70D u 80D para lograr el mismo radio.

La consistencia del grosor de la almohadilla de goma y el durómetro es crítica para lograr resultados de geometría repetibles en férulas cerámicas de una sola fibra. Se recomienda altamente utilizar solo almohadillas de goma proporcionadas por el fabricante de la máquina de pulidos.

Almohadillas de vidrio

Las almohadillas de vidrio darán como resultado una cara final casi plana, y se requieren para el pulido de MT, y a menudo para el pulido de SMA también. Las almohadillas de vidrio están disponibles como una placa de vidrio plana simple o con una superficie esbelta/grabada o pegajosa. Si usa películas respaldadas por PSA, el vidrio de placa simple será suficiente. Sin embargo, si usa películas no respaldadas por PSA, puede ser difícil evitar que la película se deslice durante el pulido. Las almohadillas de vidrio esmeriladas / grabadas o de superficie pegajosa ayudan a mitigar la posibilidad de deslizamiento de películas durante el pulido.

Las placas y las almohadillas se dividen en dos tipos diferentes: placas de pulido de máquina y almohadillas (específicas de la ingeniería Domaille o las máquinas de pulido de Seikoh Giken) y las placas y almohadillas de pulido manual . En el pulido de la fibra, es fundamental evitar que la película de lagrada de pulido se mueva porque los conectores no se pulen si la película se mueve con la platina de la máquina de pulido. Aquí se pueden encontrar consejos útiles para garantizar que no se encuentren movimiento de almohadillas de goma y placas de vidrio y procedimientos de limpieza para ambos: pulsamiento de preguntas frecuentes: qué hacer (y qué no hacer) en su proceso de pulido de ensamblaje de cables de fibra óptica .

Pulido del accesorio / pulido "Pucks"

Los conectores se mantienen durante el pulido por " accesorios de pulido " para el pulido de la máquina, a menudo denominados discos para el pulido manual.

- Los accesorios generalmente contienen múltiples conectores para pulir a la vez.

- Los discos manuales sostienen 1 conector a la vez.

Estos accesorios son extremadamente importantes para determinar la geometría final de la cara final de las férulas y están diseñados por estilo de conector, y por lo tanto debe tener 1 accesorio para cada tipo de conector que desee pulir. (Por ejemplo, y el accesorio de LC solo puede pulir conectores LC, un accesorio MT solo conectores MT, etc.).

Los accesorios tienen orificios de férula mecanizados con precisión, que son esenciales para mantener geometrías consistentes de la cara final. Durante el tiempo de inserción repetida y eliminación de conectores al accesorio, el orificio del orificio (o cualquier característica de enganche en la placa para sostener el conector durante el pulido) se desgastará gradualmente y necesitará reemplazo. Los accesorios de pulido de la máquina se desgastarán con el uso, pero generalmente se espera que dure ~ 5 años en la fabricación de volumen moderado antes de necesitar reemplazo. El pulido manual de "discos" se usará mucho más rápido y necesitará un reemplazo más frecuente.

Limpieza

La limpieza en proceso de las películas y las férulas entre los pasos de pulido es fundamental para lograr conferencias sin defectos. La limpieza de mantenimiento del accesorio de pulido y la máquina después de su uso es fundamental para mantener el rendimiento y las geometrías de cara final resultante.

Limpieza entre pasos

La parte inferior del accesorio, y las férulas que sobresalen de ella, deben limpiarse a fondo entre los pasos de pulido, para garantizar que toda la contaminación generada durante el paso de pulido anterior se enjuague antes de continuar con el siguiente paso de pulido.

Dicha limpieza se puede hacer de muchas maneras de manera efectiva, pero siempre es preferible reducir el frotamiento de la fibra final con un material que puede causar rasguños durante la limpieza. Rociar con agua y luego agitar frotando con un laboratorio o un cepillo suave puede ser aceptable, pero introduce un riesgo de rascarse. Se prefieren más métodos de limpieza "sin contacto".

- Los sistemas de pulverización de agua presurizados, como el sistema de limpieza de aire Domaille , son una excelente manera de limpiar entre los pasos, ya que no hay contacto con una toallita o un cepillo que puede causar rasguños en la fibra final.

- La limpieza ultrasónica puede ser muy efectiva, pero requiere mover el accesorio (y los conectores/cables montados a él), y puede no ser razonable.

Limpieza de accesorios después del pulido

Los accesorios de pulido deben limpiarse y secarse a fondo una vez que se usen para el día. Esto se hace mejor usando un limpiador ultrasónico y luego soplando seco con aire comprimido. La limpieza adecuada de los accesorios extenderá la vida útil del accesorio y la calidad de los resultados del pulido. Hay ocho pasos de las mejores prácticas para limpiar y mantener los accesorios de pulido para el mantenimiento adecuado de la máquina de pulido de fibra óptica.

Debido a que la contaminación del accesorio es tan crítica para la precisión, los cuatro efectos principales a considerar se han detallado en el artículo, Mantenimiento del accesorio de pulido de fibra óptica: contaminación del accesorio de pulido de fibra óptica y limpieza ultrasónica .

Métodos

Los requisitos de especificación del producto dictan los métodos de pulido. Determinar los requisitos es crítico. Muchas compañías invierten en consulta con el equipo técnico del Centro Fiber Optic para identificar estos y desarrollar métodos y procesos a partir de ese descubrimiento. Los ejemplos incluyen:

- Los requisitos de aplicaciones van desde el acabado de la PC, el acabado plano, la PC en ángulo y el plano en ángulo.

- Las especificaciones pueden variar desde permitir y no permitir rasguños en el núcleo de la fibra, además de requerir una superficie muy rugosa o una superficie no rodeada.

- Existen diferentes requisitos de acabado de la cara que definen qué tan rugosa puede ser la superficie.

La mayoría de los conjuntos de cable de fibra óptica tienen requisitos de geometría muy específicos, pero hay algunos requisitos que están abiertos. Todos estos factores, tomados en conjunto, dictarán los métodos de pulido necesarios para lograr su objetivo final y cumplir con los requisitos.

AMBIENTE

La temperatura y la limpieza a menudo son factores ambientales que afectan el proceso de pulido.

Si su proceso de pulido usa almohadillas de goma, es útil recordar que las almohadillas envejecen con el tiempo por exposición a los rayos UV. Además, son sensibles a los cambios de temperatura. La temperatura ambiente cambiará la dureza de las almohadillas de goma y, por lo tanto, cambiará los resultados de su proceso. El proceso de envejecimiento de las almohadillas de goma no es homogénea y comienza con puntos duros en el caucho. Como resultado, los valores promedio de radio de la férula siguen siendo aceptables, pero los valores de APEX disminuyen.

La limpieza, como se discutió anteriormente, afecta el proceso de pulido. Debido a que todos los procesos de pulido son de varios pasos, entre los pasos, es fundamental limpiar el material de pulido lejos de las férulas a medida que pasa de una grita más rugosa a una película de pulido más fino. Además, piense en su entorno. El proceso de pulido crea contaminación a medida que muele el material de la férula. El nivel de limpieza en su entorno de pulido afectará la cantidad de limpieza necesaria en el producto y las películas entre cada paso.

EN CONCLUSIÓN

La discusión anterior no está destinada a confundir o intimidar demasiado a aquellos que buscan ingresar al mundo de pulido de la ferrula de fibra óptica, sino explicar las variables en juego que afectarán cualquier proceso de pulido. Esta explicación de por qué un proceso de pulido universal de talla única no existe es importante para aquellos que consideran ingresar al mundo del pulido.

Al implementar un procedimiento de pulido, solicite una consulta del centro de fibra óptica que incluirá todos los factores observados en este artículo. Una instrucción de pulido sobre la configuración de la máquina de pulido recomendada está destinada a servir como referencia general para un buen punto de partida para el desarrollo de su proceso de pulido. Se espera que se necesiten cambios menores en algunos parámetros de máquina recomendados para satisfacer sus necesidades específicas de productos. Además de las instrucciones específicas de la máquina, se proporcionan las mejores prácticas personalizadas. Fiber Optic Center se asocia con el cliente para asegurarse de que sus procedimientos de fabricación produzcan los saltadores de la más alta calidad al costo más efectivo.

Los servicios de consulta del equipo técnico FOC incluyen, entre otras,:

- Desarrollo del proceso de pulido en el sitio (control más estricto sobre la geometría, reduciendo el costo de la película y aumentar la capacidad).

- La mejor práctica y la selección adecuada de los consumibles: pulido de películas y epoxi.

- Mantenimiento preventivo, calibración y verificación del equipo.

- Reparación en el sitio, equipo de préstamo para garantizar la continuación de la producción.

- Inspección final en conjuntos de cables producidos (que contienen apariencia general, conector geométrico, óptico y visual de la inspección, así como la sección transversal).

Lo invitamos a explorar la biblioteca de contenido técnico de Fiber Optic Center para obtener respuestas a sus preguntas de pulido de fibra más apremiantes. Busque una base de datos integral de recursos, que incluya documentos técnicos, mejores prácticas, consejos, preguntas frecuentes y más. Los temas superiores atemporales incluyen:

- Pulir contenido de solución técnica

- Glosario , acrónimos , especificaciones militares para conectores

- Consejos de pulido y mejores prácticas para conectores de fibra única

- Preguntas frecuentes de pulido de fibra óptica, consejos generales y noticias

- Recurso de preguntas y respuestas: Preguntas técnicas por correo electrónico a askfoc@focenter.com

Nuestro mundo se trata de ayudarlo a seleccionar el equipo y los materiales correctos al tiempo que proporciona conocimiento experto para los procesos de mejores prácticas. Fiber Optic Center es el socio para garantizar la confiabilidad del producto a largo plazo.