Este artículo continúa la serie FOC sobre fibras ópticas especializadas. Un artículo publicado en enero de 2021, fabricando preformas de fibra dopada , discutió los problemas encontrados al hacer preformas para fibras especializadas. El siguiente artículo se centra en la segunda parte del proceso de fabricación de fibras ópticas: dibujar la preforma para hacer fibra con el diámetro exterior especificado. Al igual que con el procesamiento de preformas, las fibras especializadas presentan al fabricante de fibra con muchos requisitos no encontrados al dibujar fibras de comunicación estándar.

Objetivos del proceso de dibujo de fibra

El proceso de sorteo toma una preforma de fibra especializada que puede medir un metro de longitud y estirarse en cientos de metros o incluso múltiples kilómetros de fibra. La preforma está diseñada y fabricada con dopantes y otros elementos cuidadosamente colocados para que la fibra dibujada tenga el índice correcto de refracción, características químicas, mecánicas y geométricas. Luego, el proceso de dibujo debe seguir procedimientos rigurosos y de alta precisión para que la fibra terminada y recubierta tenga las propiedades deseadas que se "hornearon" en la preforma. Específicamente, el proceso de dibujo tiene los siguientes objetivos:

- obteniendo fibra de alta resistencia; Por ejemplo, cumplir con la especificación de resistencia a la tracción;

- Lograr las especificaciones geométricas: fibra de diámetro exterior y para algunas fibras especiales, la forma;

- aplicando y curando el recubrimiento de la fibra con la adhesión correcta, el grosor, la concentricidad; y propiedades mecánicas;

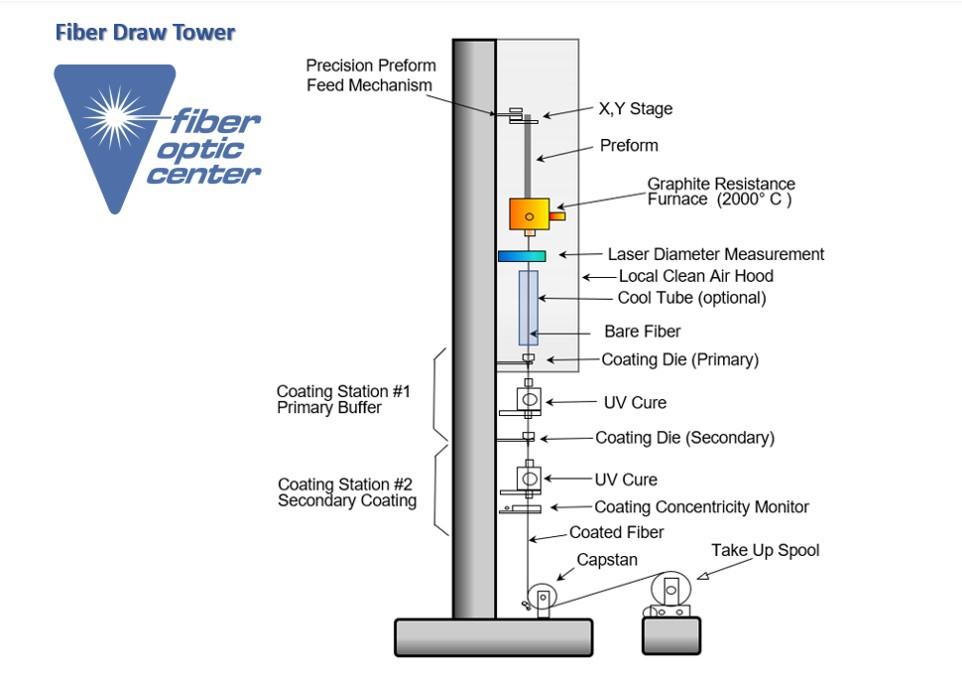

Si piensa en la torre de dibujo como un sistema para convertir la preforma a fibra dibujada, entonces es importante tener en cuenta que tiene varios subsistemas necesarios para lograr los objetivos anteriores. Los subsistemas clave incluyen el módulo de alimentación de preformas, la fuente de calor, el Capstan en la parte inferior y el aparato de recubrimiento. Estos sistemas trabajan juntos para lograr el equilibrio correcto de la temperatura, lo que afecta la viscosidad del vidrio y dibuja "tensión". Otros subsistemas son fundamentales para evitar la vibración y asegurar que la fibra desnuda no esté expuesta al polvo, la humedad y otros contaminantes.

Una máquina de varios pisos con alineación de precisión

La fibra se dibuja verticalmente, con la preforma en la parte superior de la torre y los carretes de liquidación en la parte inferior. Una torre de varios pisos permite que la fibra se enfríe antes de aplicar el recubrimiento. Una torre más alta permite velocidades de dibujo más rápidas. En las fábricas de fibra especializada, las alturas de la torre de dibujo generalmente varían de 7 a 14 metros. Los fabricantes de fibra de telecomunicaciones apuntan a atraer velocidades más altas para lograr la producción a granel. Por lo general, usan torres de dibujo con alturas de más de 30 o 40 metros.

Dibuje los fabricantes de torres, como controles especiales de gas, construyen torres de dibujo con secciones prefabricadas, permitiendo que las alturas se personalicen para instalaciones específicas. Las secciones están mecanizadas para que la torre sea perfectamente recta. Luego, la torre se ensambla con sistemas de alineación láser. Además, la rigidez es crítica, y esto a su vez significa que la torre de dibujo debe aislarse de la vibración, aislada del edificio y del suelo debajo. Esto requiere una base especial y pies especiales en la torre de dibujo.

Este requisito estructural significa que la fabricación y el dibujo de preformas se realizan en diferentes habitaciones, o en diferentes edificios. Pero antes de transportar la preforma a la torre y comenzar el procedimiento de sorteo, existen procedimientos preparatorios obligatorios: limpieza y pulsación de incendios la preforma. Después de esos pasos, la preforma se lleva a la parte superior de la torre para comenzar el sorteo.

Dibujar subsistemas de torre de arriba a abajo

Una lista del equipo en la torre de sorteo puede variar con el tipo de fibra que se está haciendo. Los fabricantes de fibra de telecomunicaciones, por ejemplo, pueden tener recintos o tubos para trabajar con gases de enfriamiento para acelerar la velocidad de extracción. El sistema de prueba de prueba se puede hacer en la parte inferior de la torre de sorteo, o "fuera de línea" en otro lugar.

La siguiente tabla enumera los principales tipos de equipos típicamente utilizados por los fabricantes de fibras especializadas. El equipo aparece de arriba a abajo en la torre de sorteo. Además, hay diferentes proveedores y muchas opciones para algunas unidades de equipos. Los ejemplos incluyen la elección del horno (fuente de calor), instrumentos de medición con diferentes rangos y opciones para curar lámparas y hornos en los sistemas de recubrimiento.

Subsistemas /equipos de Torre Raw de Fibra Especialidad

- Módulo de alimentación de preformas

- Horno

- Ensamblaje del tractor de inicio

- Sistema de suministro de gas (para argón)

- Filtros HEPA

- Medición del diámetro de la fibra

- Sistema de recubrimiento de fibra

- Hornos de curado UV y térmico

- Medición del diámetro de recubrimiento

- Control de centrado de fibra

- Control de concentricidad de recubrimiento de fibra

- Medición de tensión de fibra

- Tirador de captán / fibra

- Cambiador de fibra/cambiador de tambor

- Probador de prueba de fibra/ rewinder

Fiber Optic Center funciona directamente con los controles SG y su gama completa de herramientas para la fabricación de fibra óptica para el proceso de sorteo. Se puede contactar tanto a Larry como a Rick en fiberópticcenter@focenter.com para consultar sobre el proceso y cualquiera de los equipos mencionados anteriormente.

Módulo de alimentación de preforma . La preforma se alimenta al horno con un control cuidadoso sobre la velocidad y el posicionamiento. El equipo incluye un motor con accionamiento de tornillo, un fuck para sostener la preforma y los sistemas de posicionamiento XY para centrarlo sobre el horno. La velocidad a la que la preforma se alimenta hacia abajo en el horno está determinada por la velocidad de dibujo, el diámetro de preforma y el diámetro de fibra especificado. Una vez que el sorteo ha comenzado, la velocidad de alimentación de preforma generalmente no se ajusta. El diámetro de la fibra está ajustado con la velocidad de dibujo. La tensión de dibujo está controlada por la temperatura del horno. Esta tensión es una variable clave para monitorear y controlar durante el sorteo. El objetivo es mantenerlo constante. Hay un medidor de tensión en la base de la torre, justo por encima del Capstan.

Horno. La preforma desciende a un agujero en la parte superior de un horno, que es cilíndrico con un eje vertical. La cara inferior tiene un agujero del que sale la fibra de diámetro pequeño. Ambos agujeros tienen iris para cambiar el diámetro, lo que permite al operador controlar el flujo de gas en el horno. El horno utiliza un elemento eléctrico de alto voltaje, generalmente una unidad de resistencia de grafito. En el pasado, se han utilizado hornos de inducción de circonio, pero la mayoría de los fabricantes de fibras especializadas ahora usan hornos de resistencia de grafito.

Para comenzar el sorteo, la preforma se baja al horno. La región de dibujo se calienta a más de 1.900 ° C, donde el vidrio se suaviza y se alarga con un goteo en forma de lágrima que tira de la fibra hacia abajo. La fibra pasa a través de una región de cuello en el horno y sale del orificio inferior.

Ensamblaje del tractor de inicio. Debajo del horno, el goteo se corta y la fibra se pasa a través de un conjunto de tractores de dos ruedas que tira de la fibra hacia abajo, continuando la reducción del diámetro. Cuando el diámetro ha alcanzado la especificación correcta, la fibra se alimenta a través del sistema de recubrimiento y baja la torre hasta el fondo, donde se dedica el captán. El Capstan se hace cargo del sorteo, y se retira el tractor debajo del horno. Después de eso, el Capstan en la parte inferior controla la velocidad del dibujo en un circuito de retroalimentación con el medidor de diámetro. (Tenga en cuenta que algunos procesos de sorteo se inician sin usar un tractor, dependiendo del procesamiento manual y la habilidad del operador).

Suministro de gas para el horno.

El horno funciona a temperaturas cercanas a 2,000 ° C, pero el grafito puede oxidarse y, en algunos casos, quemarse a temperaturas superiores a 600 a 800 ° C. Para evitar esto, Argon, un gas inerte, fluye a través del horno. La degradación del elemento de grafito podría crear una fuente de contaminación para la fibra desnuda y también afectar la vida útil del horno.

El flujo de argón controlado también ayuda a prevenir la turbulencia, que podría ser causada por el flujo de aire alrededor del elemento de alta temperatura. Como se señaló anteriormente, incluso las vibraciones más pequeñas deben evitarse, por lo que se debe minimizar la turbulencia del aire en el horno. El argón pasa a través del horno con los iris que ayudan a controlar el flujo. Hay varios "trucos del comercio" para monitorear y mantener la tasa correcta de flujo de gas argón.

Filtración de aire. Con las velocidades de dibujo más lentas utilizadas para fibras especializadas, la fibra no recubierta típicamente pasa a través del aire para enfriarlo antes de recubrir. Las fábricas de fibra de telecomunicaciones más grandes tienen secciones cerradas de la torre de dibujo para su uso con gases de enfriamiento. Algunas operaciones también tienen torres de dibujo en habitaciones limpias. Sin embargo, la mayoría de los fabricantes de fibras especializados usan aire ambiente limpio, limpiado con filtros HEPA montados detrás del preforma y el horno y en parte por la torre.

Medición del diámetro de la fibra. Los diámetros de fibra especializados pueden variar de menos de 50 µm a más de 1,000 µm (1 mm). Los tamaños ampliamente utilizados incluyen 80, 125 y 400 µm. El diámetro está determinado por la velocidad de dibujo.

Pequeños cambios en el horno o la temperatura de preforma, el flujo de gas inerte u otras condiciones de dibujo podrían causar pequeñas fluctuaciones en el diámetro de la fibra. Para evitar esto, la torre tiene un sistema de medición de diámetro que funciona continuamente. Los datos de medición se alimentan en un bucle de control de diámetro que puede ajustar la velocidad de extracción de Capstan del Capstan. En algunos casos, puede haber un bucle de control secundario para ajustar la alimentación de preforma. Estos bucles de control utilizan las mediciones de diámetro para hacer ajustes rápidos.

Varias compañías ofrecen medidores de diámetro para las torres de dibujo de fibra que usan láseres para mediciones precisas, logrando una precisión del orden de cientos de un micrómetro. Algunas de estas compañías también suministran instrumentos para medir el grosor de recubrimiento, la concentricidad e incluso las burbujas de aire. Los sistemas de medición también proporcionan un registro de los datos del diámetro.

Sistema de recubrimiento. Los recubrimientos de fibra son críticos para proteger las fibras de vidrio, mantener las características mecánicas de las fibras y para algunas fibras especiales, contribuyendo al rendimiento óptico. Algunas fibras dopadas de tierras raras, por ejemplo, tienen recubrimientos de polímero de bajo índice que sirven como segundo revestimiento para ayudar a guiar los modos de las fuentes ópticas de "bomba".

La mayoría de los recubrimientos tienen dos capas: una capa interna más suave que se adhiere al vidrio y un recubrimiento externo más duro. Esto significa que el sistema de recubrimiento debe aplicar y curar dos resinas separadas. Después de la medición del diámetro, la fibra pasa al primer dado o "copa" del sistema de recubrimiento, que aplica el recubrimiento primario (la capa interna). Algunos recubrimientos secundarios, llamados "húmedos sobre húmedo", se pueden aplicar antes de curarse el recubrimiento primario. En los sistemas de recubrimiento "húmedo en seco", el recubrimiento primario pasa a través de un sistema de curado térmico o UV antes de ingresar el dado de recubrimiento secundario. En tales casos, hay otro sistema UV o térmico para curar el recubrimiento secundario.

Medición de concentricidad. La fibra recubierta debe sufrir mediciones geométricas: diámetro exterior y concentricidad de recubrimiento. Las mediciones recubiertas de diámetro de la fibra también usan instrumentos basados en láser y pueden incorporar un circuito de retroalimentación para los ajustes. Las fuerzas de flujo líquido del material de recubrimiento dentro del troquel ayudan a mantener la fibra centrada en el dado. Si el monitor de concentricidad muestra un problema, puede ser necesario detener el sorteo y comenzar de nuevo. La concentricidad de recubrimiento de fibra es importante para evitar la pérdida de microbendios, lo que puede causar problemas de atenuación. Para algunas fibras especializadas con revestimientos de vidrio con forma, también es importante asegurarse de que el recubrimiento cubra todo el vidrio correctamente.

Capstan y ocupan carretes. El Capstan en la parte inferior de la preforma es la fuente de velocidad de extracción, que tira de la fibra hacia abajo desde el final de la preforma. Además, hay un segundo sistema para enrollar la fibra en los carretes de almacenamiento con la tensión correcta. Ambos sistemas tienen controles de precisión, para asegurar la velocidad de dibujo correcta y la tensión correcta para enrollar la fibra sobre los carretes de recogida.

Prueba de prueba y rewinder. La resistencia a la tracción es una especificación crítica para la fibra terminada. Esta medición también es importante en la fábrica de fibra porque las fallas de resistencia a la tracción pueden servir como indicadores de problemas a abordar en los procesos de preforma y dibujo. Los probadores de prueba generalmente incorporan un carrete de pago, dos gancos que pueden controlarse para pruebas de tensión continua y un carrete de recipiente. Los problemas con la resistencia a la tracción resultan de fallas en la superficie del vidrio, y el objetivo de las pruebas de prueba es "eliminar" los grandes fallas.

El probador de prueba puede ubicarse adyacente al capante principal de la torre de dibujo, o puede estar en una habitación separada. Algunos fabricantes de fibras especializadas también tienen sistemas de rebobinado para dividir la salida de una preforma en múltiples carretes, durante las longitudes especificadas por los clientes de fibra.

Otros equipos de la torre de dibujo. . Con el mundo de las fibras especializadas que tienen tantas variantes, algunos tipos requieren subsistemas adicionales para lograr o controlar características específicas. Las fibras polarizadas circularmente y algunos otros tipos pueden necesitar ser hilados o retorcidos durante el proceso de sorteo. Estos procedimientos se pueden lograr con una ruleta en el fuck preformado o un dispositivo de torsión o balanceo a continuación. El dibujo de fibras de cristal fotónico con espacios de aire, vacíos y otras características puede requerir sistemas adicionales de flujo de gas y presión de gas para controlar la presión interna y la humedad.

Optimización del proceso de sorteo

Con múltiples subsistemas en una torre, existen múltiples fuentes potenciales para fallas o problemas de rendimiento. En este caso, un "fracaso" puede no cumplir con cualquiera de las especificaciones de la fibra. O para decirlo positivamente, todos los subsistemas deben funcionar sin problemas para obtener el máximo rendimiento de una preforma.

Como complicación en este objetivo, observamos que los diversos tipos de fibra especializado tienen diferentes preformas, que requieren diferentes configuraciones y ajustes en la torre. No hay dos preformas perfectamente idénticas, y cada procedimiento de sorteo debe comenzar con la reducción de la configuración de alineación y diámetro: fina ajustando la velocidad, la temperatura y la tensión de dibujo. Si no es posible mantener el diámetro con la tensión de liquidación, entonces la alimentación descendente de preforma también debe ajustarse.

Otras complicaciones incluyen mantener y calibrar los instrumentos de medición. El control cuidadoso del flujo de gas es otro procedimiento complicado, uno que se necesita evitar que los contaminantes suban a la fibra. La experiencia del operador puede ser crítica para abordar todas estas complicaciones y lograr la resistencia a la tracción especificada, los objetivos geométricos y el rendimiento de recubrimiento. Para obtener preguntas más detalladas sobre cualquier equipo o procedimiento de la torre de dibujo, comuníquese con el equipo de consultoría técnica de FOC en fiberopticcenter@focenter.com .