La compra de materias primas de alta pureza es fundamental para la fabricación de preformas de calidad. La forma en que manejamos nuestros materiales, herramientas y equipos es igualmente importante. Por ejemplo, la purga correctamente de las conexiones del cilindro de gas, llenar adecuadamente los burbujeadores de reactivos y la limpieza adecuada de los tubos de deposición mejorarán sus rendimientos de fibra.

Si usted es un operador de MCVD, estoy seguro de que reconoce que gastar tiempo y atención en cada paso de preparación evitará problemas más adelante en el proceso de fabricación. Se pueden prevenir problemas como burbujas de deposición, burbujas de articulación del colector de hollín, y problemas de resistencia a la fibra. Los siguientes párrafos presentan pasos de preparación clave y consejos de oferta, que espero que lo ayuden a mejorar la reproducibilidad y los rendimientos de fibra.

El proceso de limpieza de tubo de cuarzo

La limpieza adecuada de los conjuntos de tubos de deposición (el tubo y el tubo de extensión fusionado) para eliminar los contaminantes de la superficie interna y externa aumentarán la resistencia de la fibra y evitarán la formación de burbujas durante la deposición.

El proceso de limpieza del tubo es una parte crítica de su preparación. Empresas como los controles SG ofrecen máquinas de limpieza de tubos con ciclos programables. El primer ingrediente necesario es una fuente de agua desionizada de alta pureza para los ciclos de enjuague. Típicamente, un nivel de pureza de 18 meghm de agua desionizada (DI) asegurará que no haya impurezas impactantes.

Los operadores de MCVD aplican varios enfoques al proceso de limpieza de tubo. Me parece que usar el primer paso de limpieza para eliminar las impurezas metálicas funciona bien. Si tuviera que grabar primero HF, puede grabar el vidrio alrededor de la impureza metálica, pero no necesariamente eliminarlo. Si solo tiene grabado de HF, pueden permanecer algunas impurezas metálicas. Para el primer paso, se puede usar Aqua Regia: una mezcla ácida de ácido clorhídrico, ácido nítrico y agua. Un ciclo de limpieza ácido típico es de 30-60 minutos con Aqua Regia para eliminar las impurezas metálicas típicas, seguido de un enjuague de agua DI. Es posible que desee ajustar el tiempo según su proceso.

El siguiente paso es grabar las superficies de vidrio, limpiando el interior y el exterior. La mayoría de los operadores de MCVD usan ácido hidrofluórico. Una concentración del 15% durante 30-60 minutos es un buen punto de partida. Es posible que desee ajustar el tiempo y la concentración para su proceso. Siga este ciclo de grabado con un enjuague DI final y seque con nitrógeno para evitar manchas de agua.

Normalmente se limpia un suministro semanal de tubos y debe almacenarse en un gabinete limpio para evitar la contaminación. El gabinete se encuentra típicamente en una sala de aire limpia, o el gabinete se purga con nitrógeno filtrado para mantener una presión positiva del gabinete.

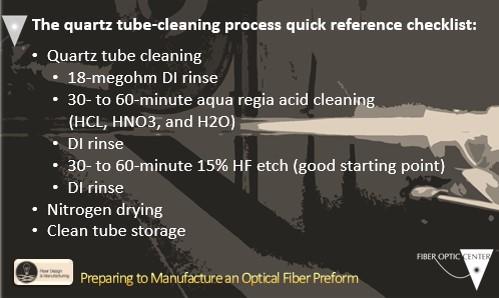

Para su referencia rápida, aquí hay una lista de verificación de los pasos discutidos anteriormente:

- Limpieza de tubos de cuarzo

- DI en enjuague de 18 megohm

- Limpieza de ácido Aqua Regia de 30 a 60 minutos (HCL, HNO3 y H2O)

- Di enjuague

- Entch HF 15% HF de 30 a 60 minutos (buen punto de partida)

- Di enjuague

- Secado de nitrógeno

- Almacenamiento de tubo limpio

Cargando el tubo en el torno

La preparación final del tubo para los pases de primera deposición se realiza una vez que el tubo se carga en el torno. Inicialmente, el tubo de deposición está asegurado por el techo de cabezal. El sello rotativo está unido al tubo de extensión de entrada (previamente fusionado en el tubo de deposición). Mientras gira el torno a aproximadamente 40-50 rpm, el tubo de extensión del sello rotativo debe tener solo una pequeña cantidad de agitación para evitar el movimiento del sello, la posible fuga de conexión y el posible agrietamiento del tubo. Si hay un rescate significativo, el mango debe enderezarse antes de continuar con la configuración. No corregir esto puede causar problemas durante el proceso de deposición potencialmente que conduce a un intento de fabricación perdido.

Enderezado del tubo de deposición inicial

El enderezado del tubo de deposición inicial se realiza para minimizar el resumen. El uso de un quemador de mano a baja temperatura evitará el vidrio de vaporización en los puntos de alisado. Fusionar el tubo de deposición al tubo de recolección de hollín más grande se realiza típicamente con una presión de tubo interna positiva. La junta de vidrio se expande durante el proceso de fusión para formar un grosor de transición de vidrio uniforme.

Me gustaría elaborar en el alisado de tubo inicial. Ahora tienes el tubo en el torno. Está unido al sello giratorio y el extremo del contragolpe cuelga libre. Por lo general, comienzo calentando el extremo del cabezal muy suavemente con el quemador de mano mientras soporto el extremo del tubo de deposición con una paleta de grafito en forma de V. Es posible que deba enderezar múltiples ubicaciones a lo largo del tubo.

El tubo de escape se sujeta a los chucks en la cola, y también debe enderezarse para eliminar el enrollamiento. A continuación, fusiono el tubo de deposición al tubo de escape, que tiene un diámetro mucho mayor y debe remar con una herramienta de grafito. El sistema de control de presión del torno se utiliza para controlar la presión interna del tubo mientras calienta y fusiona la junta. Expando la articulación y dejo que se reduzca lentamente para lograr una transición muy gradual entre los dos diámetros. Todos los vapores/óxidos que no se reaccionan/fusionan se agotan a su depurador. Si tiene un área de articulación engrosada, los óxidos no fusionados pueden condensarse, potencialmente conectando el tubo de escape y/o formando grietas. Tomar el tiempo apropiado para formar las juntas adecuadamente puede evitar las corridas de fabricación perdida.

El proceso final de alisado del tubo/alivio del estrés

Los operadores de MCVD utilizan una variedad de técnicas para el proceso final de alisado del tubo. Descubrí que el alisado desde el centro de tubo hacia ambos extremos funciona bien. Me gusta comenzar quitando el enrollamiento del punto central del tubo. Inicialmente, calienta el cabezal y el rodante trasero termina simultáneamente, con un extremo mucho más frío, y sosteniendo una paleta de grafito en el punto central hasta que se elimine el parto del tubo. Luego se calienta un extremo (con el centro muy ligeramente calentado) mientras sostengo la paleta al final de la primera sección recta para eliminar el resumen. El quemador de manos se mueve a la última ubicación de paleta de grafito y la paleta se movió al siguiente punto de alisado hasta que la mitad esté recta. Estos pasos se repiten para la otra mitad del tubo.

Hay un paso final, que yo llamo alivio del estrés . Algunas tensiones pueden haberse desarrollado durante el proceso de alisado. Cuando su quemador inicialmente se calienta en el punto de inicio del proceso, el tubo podría caerse.

Para evitar esta posibilidad, calienta el extremo del cabezal muy cálido y busque la flacidez en el tubo. Si se produce una flacidez, el extremo de escape se calienta ligeramente mientras se admite el extremo del cabezal para eliminar el resumen.

Esmalte de llamas

El paso final antes del primer pase de deposición es un esmalte de llama de alta temperatura (~ 2000 grados C). El esmalte generalmente se realiza con una presión de tubo interna positiva para evitar la contracción. El paso de esmalte vaporiza una cantidad mínima de vidrio de todas las superficies para garantizar que haya una superficie prístina para depositar las capas de deposición iniciales.

Se puede introducir un consejo útil: el gas fluorino para ayudar con la vaporización de vidrio (extracción de la capa de superficie interna) para proporcionar una superficie muy limpia para la deposición. Además del flujo de oxígeno para el control de presión, el gas fluorino acelerará la vaporización de vidrio a altas temperaturas de polaco. Este paso final de preparación proporcionará una superficie prístina para evitar problemas de deposición, como burbujas, y potencial fibra final débil.

Burbujeadores químicos

Una vez que los burbujeadores químicos están a niveles adecuados y temperatura estable, la deposición de vapor puede comenzar. Es importante asegurarse de que el control de la temperatura de su burbujeante pueda responder a los cambios de flujo y los niveles de líquido rápidamente, para garantizar una corriente de vapor constante para cada pase de deposición. Si el flujo de flujo programado cambia de nivel bajo a alto o los niveles químicos caen significativamente, la temperatura de burbujas puede disminuir y reducir la velocidad de recolección de vapor.

Para evitar esto, compañías como los controles SG ofrecen calentadores de inmersión isotérmicos para una respuesta rápida a una caída de temperatura química. Estos sistemas controlarán la caída de la temperatura a menos de 0.3 grados C con reestabilización de temperatura completa en solo unos minutos. Este calentador de inmersión isotérmica y la sonda de temperatura se encuentran en tubos de inmersión, midiendo la temperatura química real, no la temperatura del baño de aceite. Este calentador reacciona a cualquier cambio, el termómetro del tubo de inmersión lee y compensa. Este sistema de control adicional puede reestabilizar la temperatura química en menos de 5 minutos (generalmente un pase de limpieza). Esta característica burbujeante adicional supera la caída de la temperatura burbujeante debido al calor latente de evaporación. Además, se eliminan las variaciones en la recolección de vapor asociadas con el reequilismo a lo largo de un pase de deposición.

Si tiene alguna pregunta, le recomendamos que nos llame, estamos aquí para ayudar.