En este artículo, lo último en la serie de FOC que cubre fibras especializadas y su fabricación, discutimos las fibras de mantenimiento de polarización (PM) y los diversos enfoques utilizados para hacerlas. Hay varios diseños de fibra PM, todos bastante diferentes y cada uno con sus propias complejidades en el procesamiento de preformas.

El propósito de la fibra de PM

En una fibra de modo único, la salida de un láser de origen se transmite con dos modos de polarización lineal que se propagan en ángulo recto entre sí. Imagine por un momento que esta fibra es una guía de onda de modo único ideal:

- El núcleo y el revestimiento son perfectamente redondos y concéntricos;

- No tiene curvas ni pérdida (ni absorción, ni dispersión);

- El material central es perfectamente uniforme (sin impurezas, burbujas, vacíos u otros defectos);

- La longitud de onda del láser es mayor que la longitud de onda de corte, y toda la energía del láser está confinada en el núcleo (sin modos de orden superior);

- La fibra y las temperaturas del láser de la fuente permanecen constantes;

- No hay estrés lateral (no hay estrés externo por cableado, colocación, soportes, etc., o incluso, hipotéticamente, sin presión de gravedad o aire).

En este caso imaginario, ambos modos de polarización llegarían al extremo remoto de la fibra en fase y con potencia uniforme. A lo largo de la longitud de la fibra, no habría habido un acoplamiento de potencia de un modo a otro. Si la salida láser llevara una señal modulada, los dos modos de polarización llevarían la señal sin dispersión y sin diafonía.

Por supuesto, este caso imaginario no es posible. Los materiales de vidrio fabricado y las guías de onda no son perfectos. Hay asimetrías submicrónicas y no uniformidades. Además, las fibras de modo único experimentan tensiones laterales por ser recogidas y colocadas en redes aéreas o subterráneas. El cable puede experimentar curvas o incluso tener bobinas de cierres en cierres, dioses de mano, gabinetes y otras estructuras. Estos fenómenos pueden hacer que los modos de polarización se propagen con diferentes velocidades del grupo. Como resultado, la señal modulada en el extremo de recepción de la fibra sufre de dispersión. En el peor de los casos, las formas digitales de "unos y ceros" o las formas de onda analógica no pueden distinguirse.

Si no se corrige, esta dispersión en modo de polarización puede limitar la distancia o el ancho de banda de un sistema de comunicación de fibra óptica. Por lo tanto, los diseñadores de fibra, cable y sistemas han desarrollado técnicas para reducir o compensar esta dispersión. Los fabricantes de fibra tienen procesos de preforma y dibujan optimizados para minimizar la asimetría, la no fundcentricidad y el estrés lateral. Además, las torres de dibujo están equipadas con dispositivos que giran la fibra mientras se dibujan. Esto ayuda a controlar las propiedades de polarización de la fibra. Luego, los fabricantes de cables extruyen tubos alrededor de las fibras para aislarlos de tensiones externas en el cable. Y en los sistemas de telecomunicaciones, la electrónica digital contiene características que compensan la dispersión, como chips con algoritmos de corrección de errores hacia adelante en los receptores.

Por lo tanto, la polarización se puede manejar de manera efectiva en las fibras de telecomunicaciones. Pero , hay muchas aplicaciones que no son de telecomunicaciones en las que es necesario tener dos modos de polarización que se propagan de manera controlada. En algunos sensores interferométricos, por ejemplo, el objetivo es mantener los dos modos separados y luego recombinarlos para analizar su patrón de fase interferencia. Esto proporciona una forma de hacer mediciones precisas de movimiento, vibración u otros fenómenos que afectan a la fibra. El objetivo en tales aplicaciones es minimizar la cantidad de potencia junto de un estado de polarización a otro, o mantener los dos modos de polarización que se propagan en dos rutas separadas, por lo tanto, las fibras de "mantenimiento de la polarización".

Las fibras de PM abordan algunos de los mismos problemas que las fibras de comunicaciones de modo único, minimizando el efecto de las tensiones y curvas externas en los modos de polarización en la fibra. Las fibras PM en Gyros y algunos sensores, por ejemplo, se enrollan en bobinas compactas, sin embargo, todavía existe el requisito de evitar el acoplamiento de potencia de un modo de polarización al otro. Por lo tanto, las fibras PM tienen características geométricas incorporadas o "piezas" (SAPS) de aplicaciones de estrés para mantener los dos modos de polarización separados y minimizar el efecto de las tensiones externas. Hay varias formas de construir características geométricas asimétricas y SAP en fibra, dando lugar a varios tipos de fibras PM.

Los tipos de fibra de PM se remontan a más de 40 años

La investigación sobre las fibras de PM data de la década de 1970, por lo que esta tecnología se ha desarrollado tan tiempo como fibra de modo único para las telecomunicaciones. Muchos laboratorios prominentes gubernamentales, militares, corporativos y universitarios informaron desarrollos de fibra de PM en los años setenta y ochenta. Los ejemplos incluyen artículos y solicitudes de patentes de investigadores de AT&T Bell Laboratories, Corning, Fujikura, Hitachi, NTT y la Universidad de Southampton. El sitio web de Fujikura, por ejemplo, dice que la compañía "fue pionera en la fabricación de fibra PM de panda" (mantenimiento de polarización y absorción reducida) en la década de 1970.

Otra compañía, FiberCore, se salió del grupo de fibra óptica de la Universidad de Southampton en 1982. La compañía ofreció una fibra de birrefringente baja en 1982, seguido de la fibra PM de alta bírese tipo bídee de birel de arco en 1983. (La expresión " Bow-tie "describe aproximadamente el patrón de savia visto en una sección transversal de fibra). Fibras con diferentes diseños de SAP, recubrimientos, dopantes y características de longitud de onda, para cumplir con diversos requisitos de detección, componentes de telecomunicaciones y láseres de fibra. Actualmente, las fibras PM están disponibles en más de 20 fabricantes y distribuidores en todo el mundo, y muchas compañías ofrecen más de un tipo.

Características clave

Al igual que otras fibras de especialidad y comunicación, las fibras PM deben cumplir con las especificaciones ópticas y mecánicas críticas, como la atenuación y la resistencia a la tracción. Las fibras PM también tienen dos especificaciones: la longitud del latido y el parámetro de retención (H), para caracterizar sus propiedades de birrefringencia. Estas son mediciones complejas, pero son importantes para caracterizar qué tan bien las fibras mantienen los dos modos de polarización.

Los dos ejes en una fibra PM a veces se denominan "eje lento" y el "eje rápido", porque tienen diferentes índices de refracción. Esto significa que las ondas de luz en los dos modos de polarización tendrán diferentes velocidades de fase. La longitud del latido es una medida de la diferencia de fase-velocidad entre los dos modos de polarización. Una longitud corta del latido significa mayor birrefringencia y una mayor separación entre los dos modos.

Las mediciones de longitud de ritmo de fibra PM varían desde menos de un milímetro hasta unos pocos centímetros. Una longitud de latido de 1 mm se considera muy corta. Una longitud de latido de 2 mm está comúnmente disponible y a menudo se usa para Gyros. Las fibras de modo único estándar para aplicaciones de telecomunicaciones tienen longitudes de latido medidas en metros. Al igual que otros parámetros ópticos, la longitud del latido depende de la longitud de onda, por lo que las mediciones se analizan e informan en longitudes de onda específicas.

H es la relación de extinción de polarización por unidad de longitud. Se utiliza para caracterizar qué tan bien una fibra contiene la polarización en un eje sobre la longitud de la fibra. H se mide utilizando técnicas estándar para medir la diafonía de polarización. Las mediciones se expresan como el cambio en la potencia óptica transmitida en un eje por unidad de longitud de fibra, nuevamente a longitudes de onda específicas.

Conceptos de preforma: cómo lograr la birrefringencia

Los resultados de la birrefringencia de formas especiales o SAP que están "incorporadas" al hacer la preforma. Los SAP son vidrio a base de sílice como el resto de la fibra, pero tienen dopantes con diferentes coeficientes de expansión térmica (CTE). Cuando la fibra se dibuja y enfría, los SAP se enfrían y se contraen a diferentes tasas, causando estrés permanente en el vidrio. Como resultado, la fibra tiene regiones de estrés asimétrico con diferentes índices de refracción.

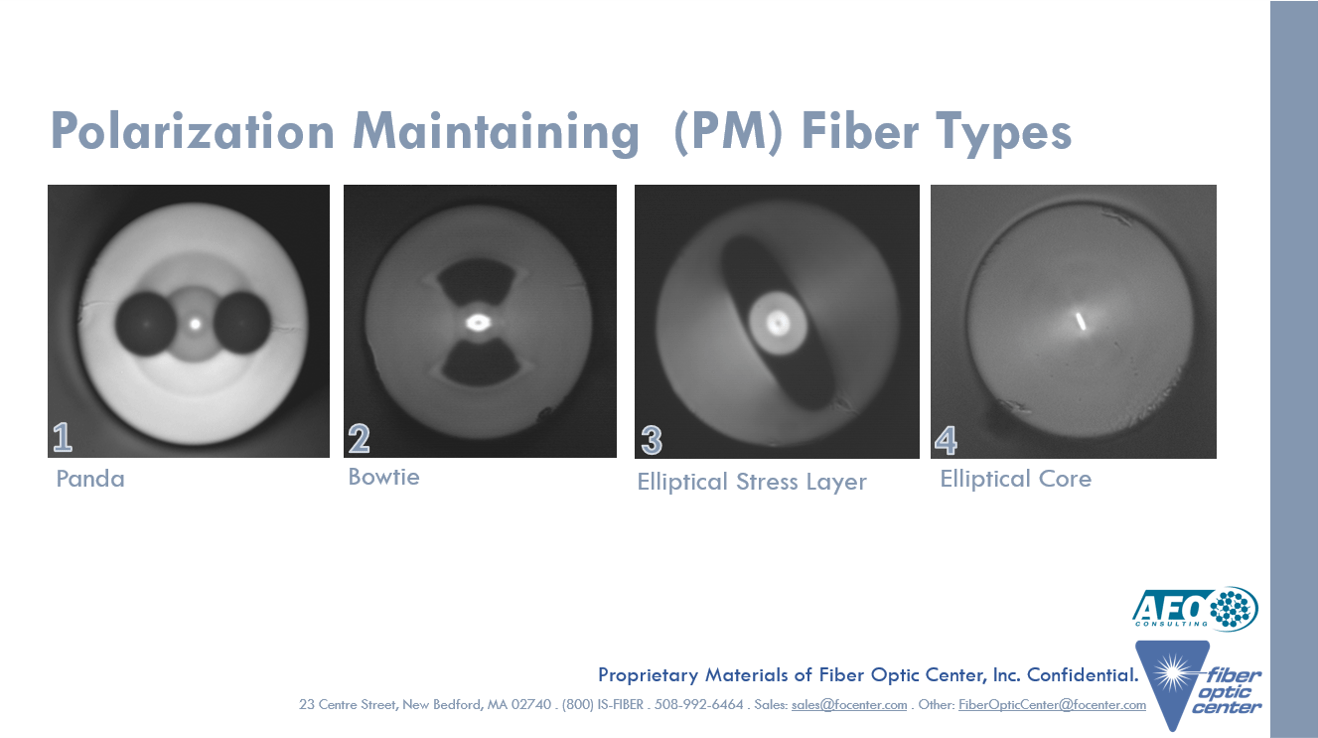

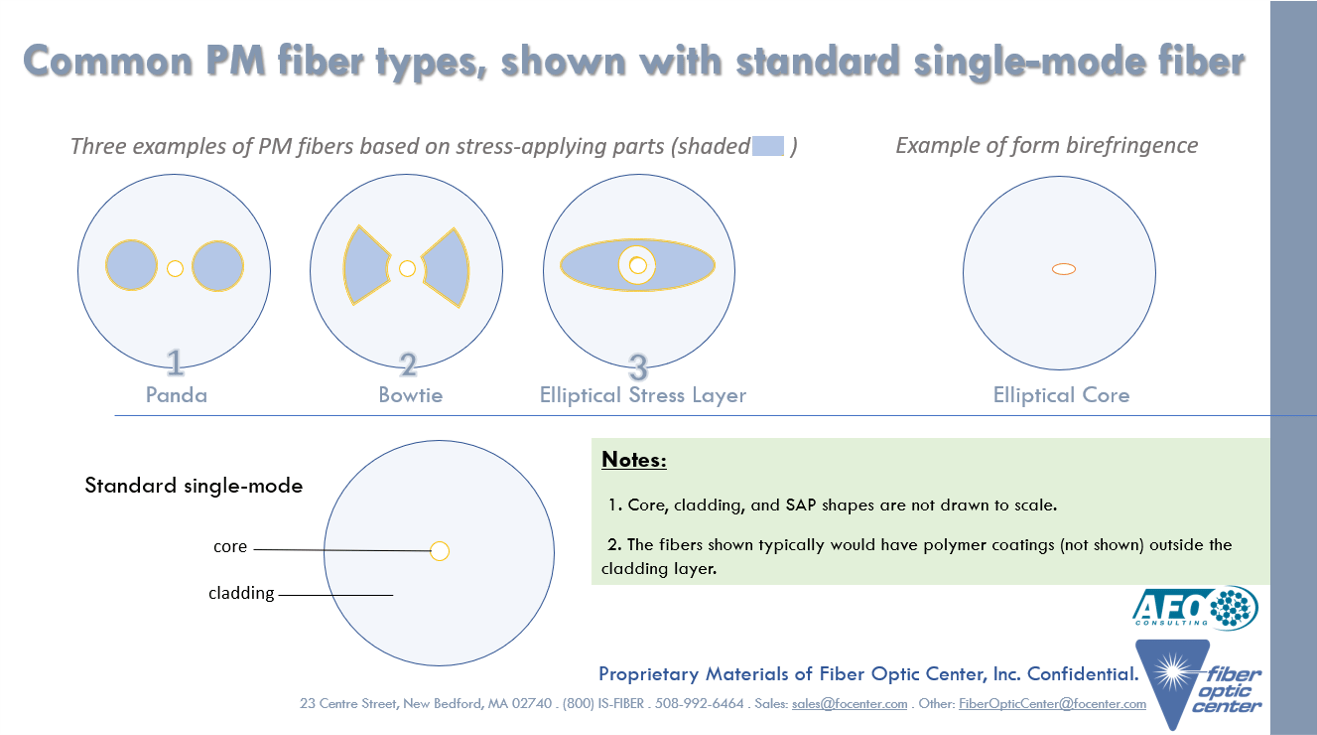

Tres tipos comerciales de fibra PM que incorporan SAPS son: 1.) Panda, 2.) Pinta de arco y 3.) Fibras de capa de estrés elíptico. Se describe que un cuarto tipo, fibra de núcleo elíptico, se usa como birrefringencia en lugar de SAPS. Hay otras formas de lograr la birrefringencia. Un ejemplo es el uso de agujeros de aire longitudinales o vacíos en fibras de cristal fotónico. Los tipos de panda y boquito son los más utilizados, siendo preferidos por muchos fabricantes de giroscopios, otros sensores y componentes de telecomunicaciones.

Hay muchas compensaciones entre los tres tipos de SAP, incluidos los siguientes:

- El nivel de birrefringencia que se puede alcanzar, que depende parcialmente de la proximidad de los SAP al núcleo, así como a otros factores;

- el tamaño de las regiones de estrés y la extensión de la asimetría necesaria para lograr una alta birrefringencia, lo que puede afectar la complejidad y la resistencia de la fabricación;

- la capacidad de fabricar las regiones de estrés de manera uniforme en toda la fibra;

- El tamaño de preforma y la longitud de la fibra: las fibras PM de la capa de arco y la de estrés elíptico dependen del proceso MCVD, pero el panda puede usar un proceso de deposición externa como OVD o VAD;

- la resistencia de la fibra, la resistencia a las grietas y otras propiedades mecánicas;

- La complejidad del procesamiento de la preforma, especialmente con SAPs cercanas al núcleo, y preservando las formas de SAP durante el proceso de sorteo.

La fibra de panda tiene dos cilindros de vidrio dopados con boro longitudinales colocados en el revestimiento en lados opuestos del núcleo. En comparación con el núcleo y las composiciones de vidrio de revestimiento, el vidrio boro-silicato tiene un índice más bajo de refracción y un CTE más alto, lo que provoca las regiones de estrés después del dibujo y el enfriamiento. La fabricación se basa en perforar dos agujeros a lo largo en la preforma, insertando varillas dopadas con boro y dibujar la preforma para lograr los cilindros de borosilicato paralelos y espaciados uniformemente a cada lado del núcleo. Esto suena como un pequeño número de pasos, pero es una simplificación excesiva. En la práctica, hay muchos procedimientos complejos que incluyen:

- obtener agujeros posicionados y dimensionados exactamente correcto, sin grietas, imperfecciones o impurezas,

- obtener o hacer varillas de boro-silicato uniformes con precisión que se ajusten perfectamente a los agujeros,

- procesar los extremos de preforma para manejar las tensiones inducidas;

- Manteniendo el SAPS redondo durante el proceso de sorteo y muchos otros pasos detallados.

La fibra de corbata de arco también usa dopantes de boro en dos SAP longitudinales. Y al igual que Panda Fiber, los SAP se fabrican en el revestimiento a cada lado del núcleo. Una diferencia importante con respecto a las fibras de panda es que los SAPS de la corbata de proa son en forma de cuña o trapezoidales. Otra diferencia es que se fabrican mientras la preforma está en el torno de MCVD. En lugar de perforar e insertar varillas en el revestimiento, los SAP de la corbata de arco se fabrican depositando una capa de vidrio dopado con boro en el revestimiento cerca del núcleo, luego grabando selectivamente parte de esa capa en dos áreas opuestas al núcleo, y luego depositar vidrio con otros dopantes para volver a llenar esas áreas.

Con este enfoque, el SAP se puede depositar más cerca del núcleo, lo que permite una mayor birrefringencia con menos estrés. Pero al igual que el proceso de panda, hay muchos pasos de alta precisión y "trucos" para hacer el SAPS. Básicamente, las complejidades de perforar e insertar las varillas de boro se reemplazan con las complejidades de grabado y re-dopaje, que incluyen:

- controlar el flujo de grabado (generalmente un compuesto de flúor) en coordinación con el tamaño y la posición de los quemadores de grabado;

- grabando las dos regiones con volumen y posicionamiento precisos y uniformidad a lo largo de la longitud del preforma;

- Gestión de la posición del quemador de deposición y el flujo de dopantes a través de múltiples pasos para depositar el núcleo correcto y las gafas de revestimiento en las áreas grabadas;

- controlar el colapso de la preforma MCVD para lograr la forma y la posición correctas de la savia de la corbata de arco;

- procesar correctamente los extremos de la preforma para evitar problemas con las regiones de estrés;

El proceso de la corbata de proa permite la variación en el tamaño, la posición y la forma de la región de estrés. Esto le da al fabricante de fibra PM la capacidad de adaptar el nivel de birrefringencia para diferentes aplicaciones al tiempo que equilibra las propiedades ópticas y mecánicas. Con el tamaño de preforma limitado por el diámetro del tubo de deposición de MCVD, el proceso de la corbata de arco no ofrece flexibilidad en la cantidad de fibra que puede extraerse de una preforma.

de fibra elíptica de la capa de estrés se realizan en los tornos de MCVD, como las preformas de corbata de arco. Y la fibra PM de-stress-stress-stress elíptica también incorpora un anillo de vidrio dopado con boro en el revestimiento cerca del núcleo. Pero, la fibra elíptica de la capa de estrés se basa en un proceso de mecanizado para eliminar parte de la capa de revestimiento, en lugar del grabado químico en el proceso de la corbata de arco. En este paso, la preforma redonda o circularmente simétrica está mecanizada para tener dos lados planos opuestos al núcleo entre sí.

Esta preforma plana (de forma rectangular aproximadamente) se dibuja con un control cuidadoso de la temperatura y dibuje la tensión para que la fibra resultante sea redonda. Es decir, las superficies planas desaparecen o se vuelven redondas cuando la preforma se calienta y dibuja. Al mismo tiempo, la capa de borosilicato (previamente en forma de anillo) se vuelve elíptica, formando una región de estrés asimétrico en el revestimiento. Si la fibra se dibuja con cuidado, el núcleo puede retener su forma redonda. Las complejidades en este método incluyen:

- Deposición de preforma cuidadosa y mecanizado para evitar desajustes de estrés;

- mecanizar con precisión los lados planos con uniformidad a lo largo de la longitud del preforma;

- preparación de la preforma mecanizada para dibujar para minimizar los defectos de la superficie;

- controlar la temperatura de dibujo para obtener la viscosidad y la forma de fibra correctas;

La fibra de núcleo elíptico también utiliza una preforma MCVD, pero no hay regiones de estrés dopadas con boron. Por el contrario, el vidrio central se deposita con asimetría, de modo que cuando se dibuja la fibra es redonda pero el núcleo es elíptico. Para depositar el núcleo de esta manera, se detiene la rotación del torno. El vidrio central se deposita en un lado del tubo. Cuando la preforma se derrumba con un vacío interno, el borde exterior del revestimiento permanece redondo pero el vaso central se vuelve asimétrico. El resultado es una fibra PM con menor birrefringencia que las fibras SAP, pero también con menos tensiones mecánicas internas.

Otros tipos de fibra de PM incluyen fibra polarización, que propaga solo un modo, fibra polarización circularmente, que crea un modo de polarización que gira a medida que avanza por la fibra, fibra PM dopada con tierra rara y fibras PM con recubrimientos especiales. Estos tipos tienen sus propias complejidades de fabricación, como girar la fibra durante el sorteo, el manejo de los CTE y los problemas de estrés resultantes de diferentes dopantes, y trabajar con materiales de recubrimiento con diferentes propiedades mecánicas.

Aplicaciones y requisitos comerciales

Muchas fibras especializadas se usan en longitudes muy cortas, digamos medidores o decenas de medidores, para detectar, ganar medios, rejillas de Bragg, etc. Las fibras de PM, por otro lado, a menudo se usan en aplicaciones que pueden requerir un kilómetro o más, generalmente, generalmente Herida en bobinas apretadas para giroscopios, acelerómetros e hidrófonos. Las longitudes más cortas de las fibras PM también se utilizan en coletas de telecomunicaciones, sistemas de Tomografía de coherencia óptica, hidrófonos, láseres de fibra y otras aplicaciones de sensores.

La fibra PM utilizada en Gyros y otros sensores interferométricos generalmente es "desnudo", es decir, la fibra está recubierta pero no en un cable con miembros de resistencia y una chaqueta exterior. En muchos casos, la fibra recubierta está enrollada en una unidad que puede tener menos 20 mm de diámetro. Además, muchas de estas aplicaciones de fibra PM están en defensa y aplicaciones de alta fiabilidad que tienen una fuerza crítica y especificaciones de por vida. Por ejemplo, algunos sensores interferométricos con fibra PM se utilizan en aplicaciones submarinas de aguas profundas (alta presión).

Algunas bobinas de giroscopias pueden requerir fibra PM en longitudes de cientos de metros o hasta múltiples kilómetros. En las aplicaciones Gyro, la fibra debe fabricarse para que estas longitudes estén disponibles sin empalmes. Para los componentes de telecomunicaciones y otras aplicaciones de coleta, algunas fibras de PM están amuebladas con extremos conectorizados, utilizando algunos marcos o teclas para la posición axial. Otras aplicaciones de fibra PM pueden usar empalme, y varias compañías están disponibles.

Obtenerlo bien desde la preforma hasta el sorteo

Desde la década de 1980, las fibras de PM han bajado en el precio al menos un orden de magnitud a medida que las cantidades de producción han aumentado. A pesar de esto, las fibras PM siguen siendo significativamente más caras que las fibras de comunicación debido a la complejidad en la producción, las limitaciones en el tamaño de la preforma, las cantidades ordenadas y los factores de rendimiento. Una complicación en la producción, por ejemplo, es que debe terminar la preforma y dibujarla antes de poder medir los parámetros clave de la longitud del latido y el parámetro H.

Esto significa que debe seguir la receta cuidadosamente a través de cada paso, desde la configuración del flujo de quemador y gas durante la deposición hasta el dibujo, el recubrimiento y el devanado. Además, las recetas detalladas para las fibras PM varían de una máquina MCVD a otra, así como de un tipo de fibra PM a otra. La calibración de los controladores de flujo y otras configuraciones de la máquina es crítica para configurar y seguir estas recetas. Al igual que con otras familias de fibras especializadas, la capacidad de lograr altos rendimientos y buenas especificaciones de rendimiento al hacer fibra de PM puede depender de la experiencia de los ingenieros y técnicos. El equipo de consultoría de FOC está disponible para revisar preguntas sobre el diseño de fibra PM, la producción y las aplicaciones.