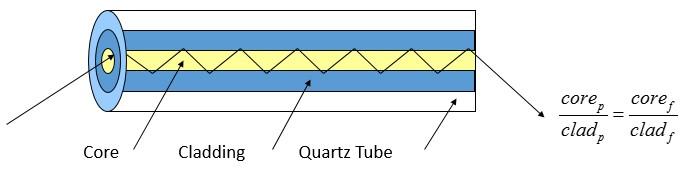

Como todos sabemos, las materias primas de alta pureza son críticas para lograr los objetivos de diseño. Las bajas impurezas metálicas evitan las pérdidas reflectantes, y las materias primas secas evitan las absorciones. Además, hay muchas tácticas de diseño para cumplir con la longitud de onda de corte, el diámetro de campo de modo (MFD) y la apertura numérica (NA). Los objetivos de fabricación de diseño de guía de onda adicional incluyen alta pureza, baja OH, uniformidad y reproducibilidad.

En mis años de operar y mantener un sistema de fabricación de MCVD a 3M, trabajé estrechamente con los diseñadores y estuve íntimamente involucrado en el proceso de diseño para garantizar que los diseños fueran fabricables con respecto a los coeficientes de expansión, etc. De hecho, el equipo de diseñador/operador de la fabricación de preformas es similar a la forma en que los arquitectos y los constructores de viviendas trabajan juntos. El "plano" puede verse bien en el papel, sin embargo, los dos profesionales deben trabajar en estrecha colaboración para descubrir detalles del mundo real.

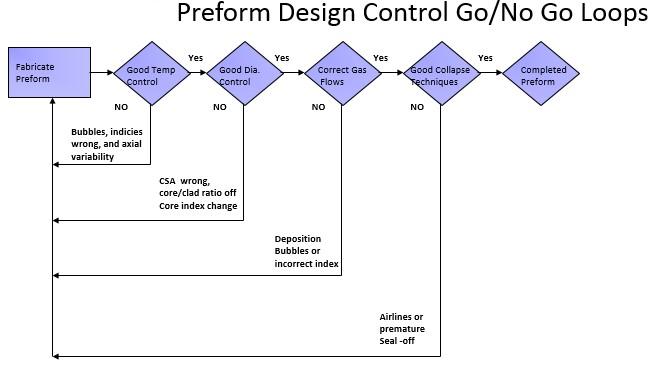

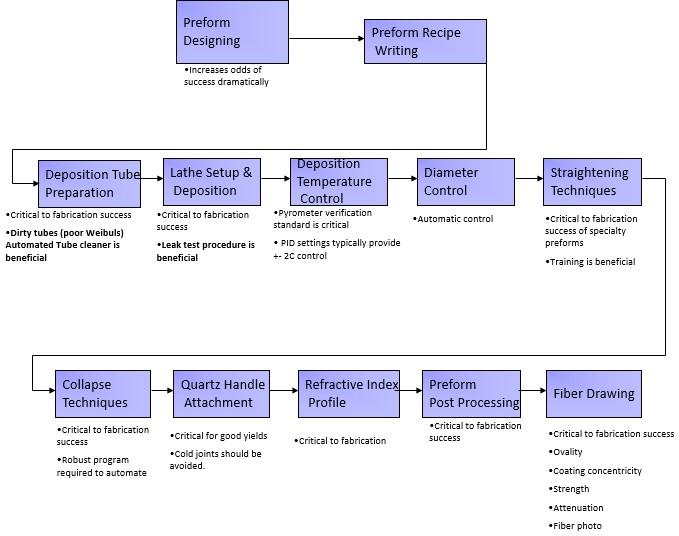

Además de resolver problemas de diseño con el diseñador, el operador MCVD debe controlar estrechamente múltiples equipos y procesar variables durante todo el proceso de fabricación. Los siguientes párrafos ofrecen una revisión de alto nivel de los objetivos de diseño crítico para preformas de fibra óptica, junto con consejos para que los operadores de MCVD fabriquen las guías de onda de vidrio especificadas y logren diseños reproducibles.

El perfilador de preforma es fundamental para cumplir con los objetivos de diseño

Como operador de MCVD, confía en el perfilador para medir el índice de refracción de preformas completado y las dimensiones, como el grosor de las capas de vidrio. Esta es información crítica para analizar la preforma completa y predecir la capacidad de cumplir con los objetivos de diseño. Por lo general, el Profiler tiene software para predecir la longitud de onda de corte de la fibra dibujada, MFD y NA. Como operador, esto le brinda información vital para planificar los cambios del proceso MCVD que cumplirán con los objetivos de diseño especificados.

Consideraciones de diseño adicionales

- Las capas de barrera ralentizan la migración OH, proporcionan un sustrato de vidrio de alta pureza para capas de deposición crítica y crean vidrio puro para los campos de modo en expansión , como saben, las capas de barrera de vidrio suelen coincidir con un índice con el tubo de inicio pero tienen una pureza mucho mayor. Por lo general, deposita varias capas de vidrio de alta pureza dentro del tubo de sustrato para formar una superficie prístina para las capas de deposición crítica, lo que guiará la luz. El vidrio puro es importante porque, dependiendo del diseño de la guía de ondas, el campo de modo que viaja a través del núcleo de la fibra se expandirá dependiendo de la longitud de onda. Se puede guiar alguna luz en la capa de barrera dependiendo del diseño óptico. Si la capa de barrera no es lo suficientemente gruesa, el campo de modo puede encontrar el vidrio del tubo de deposición, con potenciales absorciones o reflejos que conducen a una mayor pérdida de fibra.

- Las capas de barrera de pozo deprimido (índice <sílice) (para minimizar el núcleo GEO2) se pueden usar para minimizar las pérdidas de vidrio de núcleo : los operadores de MCVD saben que el germanio en los núcleos aumenta el índice de refracción. Sin embargo, cuanto más agregue, mayores serán sus pérdidas de fibra. Una táctica es reducir el índice de refracción de las capas de barrera de alta pureza alrededor del núcleo. Las capas de pozo deprimidas se pueden formar con dopantes como el flúor. Este diseño aumenta la diferencia del índice de refracción entre la barrera y las capas del núcleo sin aumentar el germanio del núcleo y aumenta el NA. El grosor deprimido del pozo debe diseñarse cuidadosamente para evitar el corte del modo principal.

Consideraciones de equipo importantes para lograr objetivos de diseño

Como operador, ¿qué puede hacer para asegurarse de cumplir con sus objetivos de diseño? Como se discutió, debe controlar firmemente las capas de barrera y las capas de pozo deprimidas. Controlar con precisión los flujos de gas es fundamental.

- Calibración de control de flujo de masa : como saben, necesita buenos equipos y procedimientos de calibración, porque debe conocer el flujo masivo exacto.

- Controles de vaporización química : hablé un poco sobre los burbujeadores en mis artículos anteriores (ver los enlaces al final de este artículo). Además, planeo discutir esta característica crítica con más detalle en un artículo futuro.

- Prueba de fuga para garantizar relaciones consistentes de flujo y vapor : claramente, necesita un buen procedimiento/sistema de prueba de fuga y garantizar que el equipo funciona correctamente para lograr un flujo consistente y buenas relaciones de vapor. Esto contribuye a diseños reproducibles.

Consideraciones de proceso importantes para lograr objetivos de diseño

Para los fabricantes de preformas, ciertos controles de proceso pueden ayudar a garantizar que las especificaciones de diseño se cumplan de manera consistente. Aquí hay 4 puntos clave en el proceso que lo ayudan a cumplir sus objetivos de diseño.

- Controle cuidadosamente el diámetro del tubo con un grosor de capa constante para cada pase : cuando deposita las capas de barrera y núcleo, su objetivo es un grosor constante cada vez. Sin embargo, como sabes, la presión de la llama del quemador causa la contracción del tubo de deposición. Sin control de diámetro, esta contracción reduce la superficie interior. Con flujos de vapor constantes, el grosor de la capa depositada disminuirá. Si el diámetro del tubo de deposición varía de correr a ejecución, o dentro de una carrera, el grosor de la capa no se reproducirá. Es absolutamente crítico controlar cuidadosamente el diámetro del tubo. Cuando se trata de deposiciones, la consistencia es clave. Aquí hay otra forma de pensar sobre esto: la contracción del tubo aumenta el área de la sección transversal del tubo (CSA), lo que reduce la temperatura de reacción interna (deposiciones que impactan) y resulta en un área de superficie reducida para el óxido declaración. En un mundo perfecto, si realiza 10 preformas con CSA de tubo de deposición idénticos que se encogen exactamente a la misma velocidad, entonces puede vivir con la contracción del tubo. Todas estas preformas serán idénticas, suponiendo que otras variables sean constantes. Pero eso rara vez sucede, porque los tubos de inicio generalmente tienen CSA diferentes y cada proceso implica cierta variabilidad.

Un consejo para mejorar la reproducibilidad: la temperatura interna del tubo de deposición es lo que importa, ya que la reacción se produce en el interior. Sin embargo, el pirómetro del proceso está leyendo la temperatura externa. SG Controls ofrece un sistema de control de diámetro, que controla y proporciona una medición óptica del diámetro del tubo. Este sistema es de circuito cerrado, con el sistema de presurización que controla la presión del tubo con retroalimentación de la medición del diámetro y el punto de ajuste. Tener un sistema automatizado para controlar el diámetro del tubo es muy importante. Si bien he tenido algo de éxito de control de diámetro manualmente, ese enfoque no es tan reproducible como un sistema automatizado.

- La baja temperatura de deposición reduce la difusión OH al núcleo del tubo y el quemador, y previene la contracción del tubo ; como hemos discutido, la falta de control de diámetro causa el engrosamiento de la pared del tubo. Con una pared de tubo más gruesa, se debe aplicar más calor del quemador para mantener una temperatura de deposición consistente. El tubo de deposición y el quemador son fuentes de agua, que pueden difundirse a través de capas de vidrio hacia el núcleo. Mantener su temperatura de deposición lo más baja posible evita la contracción del tubo y evita que el agua se mueva hacia el núcleo, lo que causará absorciones en las mediciones finales de la fibra.

Un consejo para mantener la temperatura baja : como probablemente sepa, agregar dopantes como el fósforo y el flúor reducen la temperatura de deposición.

- La temperatura del tubo de deposición es crítica en este proceso, lo que significa que la calibración es esencial para los objetivos de diseño reproducibles : es absolutamente esencial que su pirómetro de proceso esté calibrado. De hecho, para garantizar la precisión, utilicé un estándar de calibración de mano que era independiente del pirómetro de proceso. Miré a través del visor del pirómetro, moviéndome a través de la zona caliente hasta que se detectó la temperatura máxima. Esta temperatura máxima es la temperatura real. Compararía esta lectura con el pirómetro de proceso y verificaría los cambios de calibración. La calibración es crítica: un proceso reproducible depende de temperaturas precisas.

Un consejo con respecto a los pirómetros portátiles: no necesita comprar una costosa unidad de cuerpo negro. En su lugar, compre un estándar de mano que esté calibrado con un estándar de cuerpo negro. Además, puede montar temporalmente el pirómetro de mano en el carro de fuego para verificar la calibración del pirómetro del proceso.

- Durante el colapso del tubo, controle la relación del quemador H2/O2 para lograr una relación reproducible de núcleo a vestido y minimizar el quemado de vidrio , pasando por este proceso cronológicamente, ha completado sus deposiciones y ahora tiene que colapsar el tubo hueco en un sólido preforma . Para lograr esto, debe aumentar los flujos del quemador H2/O2 para crear una alta presión y temperatura de llama. La presión de la llama aplica fuerza y calor en el tubo, lo que lo obliga a colapsar. Con presión de tubo interna adecuada, el tubo permanece redondo. La relación H2/O2 del quemador es crítica, ya que afecta directamente cuánto vidrio quema. A temperaturas de colapso, está vaporizando el vidrio y notará la condensación de óxido blanco por delante del quemador. El control de la relación de gas del quemador y la quema de vidrio durante el colapso es muy importante. La preforma se escala exactamente durante el proceso de dibujo de fibra. La vaporización de alta temperatura del vidrio (pulido de llama) se puede usar para ajustar la relación núcleo/revestimiento de preformas completadas, si el diseño lo requiere.

Un consejo para mantener la preforma recta durante el colapso: compañías como SG Controls ofrecen quemadores de acero inoxidable y refrigerados al agua con cortinas de nitrógeno para reducir el ancho de la zona caliente, lo que evita la flacidez de la preforma durante el colapso. Jets de nitrógeno de flujo ajustable en los bordes exteriores del quemador soplan contra el tubo para reducir uniformemente el ancho de la zona caliente. Esto permite al operador ajustar el ancho de la zona caliente durante el colapso. Este equipo puede mejorar la uniformidad y los rendimientos de fibra.

Resumen

Claramente, esta es una revisión de alto nivel de los objetivos de diseño crítico para preformas de fibra óptica. Con suerte, recogió un par de consejos, para que pueda mejorar continuamente su proceso y reproducibilidad. Si desea discutir más de estos puntos o desea información sobre algunos de los equipos mencionados en este artículo, le animo a que me llame.

Si tiene alguna pregunta, le recomendamos que nos llame, estamos aquí para ayudar.